1 项目背景

桂林某制药厂位于漓江上游地区,主要使用银杏叶提取银杏黄酮,生产银杏叶片、胶囊等系列产品,是一个具备一定规模的药品生产基地。由于其生产过程中将产生大量废水,若直接排放会对漓江的水环境造成严重影响。因此,要求该企业排放废水达到《污水综合排放标准》(GB 8978—1996)的一级标准要求。

该企业委托笔者单位对厂区的污水处理站进行设计和调试,笔者作为主要参与者参加了该污水处理项目的设计与运行调试。

2 废水来源及水质水量

废水主要来源于中药材前处理的清洗、蒸煮,提取工艺中的提炼、浓缩,以及残液倾倒、设备清洗过程等。其主要污染物为CODCr、BOD5、SS,平均排放量为200 m3/d,最大排水量为20 m3/h,生产废水与部分生活污水经厂区污水下水道合并流入废水处理站。由于企业受市场需求、产品销售情况以及原材料的季节性等因素影响,随时调节产品产量,因此废水排放无固定规律,水量水质随时间变化很大。根据厂方提供的资料,废水水质如表1 所示。

表1 废水水质

从表1 可知,该企业产生废水的BOD5/COD>0.3,说明该废水的可生化性较好,可采用生化工艺进行处理。

3 工艺流程

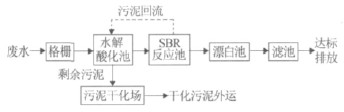

制药废水的处理方法很多,物化法主要有混凝沉淀法、气浮法、吸附法、电解法和膜分离法;化学法主要有催化铁内电解法、臭氧氧化法和Fenton 试剂法;生化法主要有序批式活性污泥法(SBR)、普通活性污泥法、生物接触氧化法、上流式厌氧污泥床法(UASB)等〔2〕。但上述单一处理方法的效果不好,出水水质不稳定,通常采用多种工艺联合处理,才能保证稳定的处理效果。目前,多种处理工艺的联合使用在很多工程中得到应用,并取得了很好的效果,例如UASB—CASS 工艺〔3〕、水解酸化—SBR 工艺〔4〕、兼氧—深曝—两级A/O 工艺〔5〕、水解酸化—接触氧化—气浮—氧化工艺〔6〕等。结合该企业的实际废水水质、水量和地形情况,决定采用水解酸化— SBR工艺处理生产废水,其工艺流程见图1。

废水主要来自中药加工过程,其中含有大量大颗粒固体污染物,因此将废水先送入格栅井去除粗大颗粒。格栅井内设粗细两道格栅,以分离粗大颗粒和较细颗粒。预处理后的废水进入水解酸化池,水中难降解的大分子有机物在厌氧微生物作用下进行消化分解,成为易降解的小分子有机物,可提高后续工艺的CODCr和BOD5去除率。水解酸化池出水进入SBR 池曝气,水中的有机物在好氧微生物作用下继续分解为CO2和H2O,使废水达标排放。SBR 池产生的污泥由污泥泵排入水解酸化池进行消化减量,剩余污泥用污泥泵定期排入污泥干化场,晾干后外运填埋。

图1 中药废水处理工艺流程

4 废水处理站主要构筑物

(1)格栅井。设格栅井1 座,钢砼结构,尺寸为5.0 m×2.0 m×1.5 m,安装两道格栅,其中粗格栅栅条间隙30 mm,细格栅栅条间隙5 mm,通过物理方法去除废水中较大的悬浮物质,采用人工清渣,停留时间10 min。

(2)水解酸化池。设水解酸化池1 座,钢砼结构,尺寸为12 m×15 m×2.5 m,停留时间2 d,池中填充弹性填料,通过厌氧微生物降解高分子有机物,池底均布曝气管,手工阀门控制曝气时间,与SBR池共用鼓风机,防止污泥沉积,出水使用泥泵送至SBR 池。

(3)SBR 反应池。设SBR 反应池2 座,钢砼结构,处理量Q=100 m3/d,尺寸为5 m×4 m×6 m,运行周期为24 h;包括曝气头50 个,鼓风机2 台(1 用1备)。

(4)漂白池。设漂白池1 座,钢砼结构,尺寸为D 8 m×2 m,安装搅拌机1 台,投加漂白剂去除色度,若SBR 池出水色度已经满足排放要求,则不漂白。

(5)滤池。设滤池1 座,钢砼结构,尺寸为3 m×3 m×4 m,填料为普通未分级卵石,主要考虑去除漂白后产生的絮状体,不考虑反冲洗。

5 试运行及问题

5.1 工程启动

(1)SBR 池。SBR 池接种污泥取自桂林市七里店污水处理厂剩余污泥,投加污泥后向SBR 池内注清水至4 m水位,每池中添加尿素20 kg、磷酸二氢钾10 kg,连续曝气72 h,开始进水调试。对SBR 池定时曝气,定时适量排出上清液并添加适量的废水原水,逐步减少尿素和磷酸二氢钾的投加量直至完全停止投加。在启动过程中,观察活性污泥中菌胶团的大小、形状、颜色并取上清液进行测试,判断活性污泥微生物的驯化培养效果。在第25 天时停止投加氮磷,完全使用生产废水,只是在第30 天和第32天时,因微生物营养不足、菌胶团颜色发黄变暗,分别投加一次附近养猪场产生的猪粪,持续曝气24 h后,情况得到改善。在连续运行45 d 后,反应池中的活性污泥性能良好,废水处理达到预期效果,初步判定SBR 池启动成功。

(2)水解酸化池。水解酸化池中使用弹性填料,填料填充度为70%,在启动初期使用废水原水来培养厌氧污泥,但效果不明显,污泥增长缓慢;第25 天时SBR 池开始回流污泥,将回流污泥作为水解酸化池接种污泥,45 d 后填料挂膜效果明显,系统进入稳定运行期。

5.2 运行中出现的问题

该项目于2005 年竣工并投入使用,试运行期间处理效果稳定,出水水质均能达到《污水综合排放标准》(GB 8978—1996)的一级标准要求。监测发现,总排放口的SS 虽然达标,但均高于漂白池出水SS,经现场考察后发现,漂白池出水采用穿孔出水,出水口位于滤池填料上方,出水对滤池填料产生冲击,且出水口只有1 个,造成滤池布水不均,可能对过滤效果产生影响。随后对漂白池出水口进行改造,采用UPVC 多孔管布水,减少出水对滤池填料的冲击并尽可能使布水均匀,改造完成后该问题得到解决。

6 验收与监测

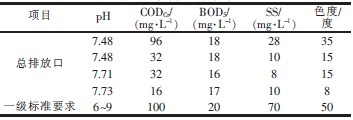

环保部门对该项目进行了验收,针对该厂排放控制项目(pH、CODCr、BOD5、SS、色度)进行了监测。在其正常生产期间内连续采样4 次,监测期间生产工况稳定,废水排放量为200 m3/d ,达到了设计处理要求。监测结果见表2。

表2 数据表明,该项目出水水质稳定,实际处理效果达到设计要求,出水水质达到并优于《污水综合排放标准》(GB 8978—1996)中的一级标准。

表2 项目监测结果

7 工程投资和运行成本

该废水处理工程总投资约50 万元。运行成本主要为动力费用、固定资产折旧费、设备维修费、药剂费、人工费等,实际测算的处理成本约为0.76 元/m3。

8 结论

(1)采用水解酸化—SBR 工艺可以有效处理中药废水,稳定运行时对COD 的去除率可达95%以上,出水各项指标均满足排放标准要求。

(2)在采用普通未分级卵石作为滤池填料时,滤池进水分布是否均匀将影响过滤效果,应尽量使布水均匀。

(3)该治理工程采用地下式和半地下式构筑物,在满足工艺流程的前提下,尽量利用处理站原有地势,降低了动力费用。各构筑物间位置合理,工艺管线短、建筑物布置紧凑。项目达到预期的处理效果,取得了良好的环境效益。